“Die kwaliteitsdienst kost ons alleen maar geld!”.

Als dit uit de mond van je CEO komt, dan heb je 2 keuzes:

- Solliciteer snel ergens anders of

- Vraag aan de raad van bestuur om een andere CEO te benoemen

That’s it. Meer keuzes zijn er niet. Tenzij … je probeert om je CEO te overtuigen. Met feiten. Harde euro’s. Pingping.

Wat kost kwaliteit eigenlijk? Tja, geen gemakkelijke vraag.

Laat ons misschien de vraag eens omdraaien: “Wat kost non-quality?” Onlangs stootte ik op een interessant artikel waarin de maatschappelijke kost berekend werd van de impact van voedselveiligheid … in België! Jawel, Sciensano, het Belgisch instituut voor de gezondheid, berekende de kost van alle gevallen van gastro-enteritis in België tussen 2010 en 2014, en kwam hierbij uit op een JAARLIJKS bedrag van maar liefst 210 miljoen tot 1 miljard euro! Hierin zitten medische kosten, verlies aan productiviteit, de kost van absenteïsme, etc. Kan tellen, als je ’t mij vraagt. Beste meneer Jambon, als u een langetermijnvisie heeft, en u zoekt ergens geld…

Worst case scenario: recall

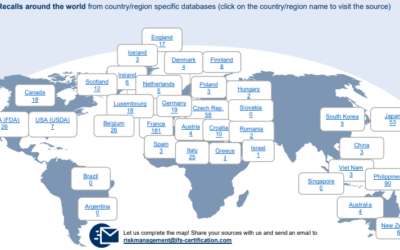

Nu goed, dit zijn grove schattingen, maar toch. Als we even inzoomen op de recente nieuwsberichten, dan zien we dat het aantal food recalls omwille van voedselveiligheid in België jaar na jaar toeneemt. Zeer kortbij is de Listeria case bij Offerman in Nederland. Eenmaal de media zich met de zaak bemoeien, gaan de kosten exponentieel de hoogte in. Alleen al omwille van de publieke perceptie worden onnodig andere loten teruggeroepen, klanten geraken in paniek, consumenten laten ook gelijkaardige producten liggen in het rek (ook de ganse sector deelt in de brokken, jawel), en ga zo maar even door. Het lijkt wel of de media plots Listeria her-ontdekt heeft. Vergeet niet dat Greenyard in de zomer van 2018 zijn Hongaarse fabriek heeft moeten sluiten omwille van dit beestje. Geschatte kostprijs van de hele recall operatie: 28 miljoen euro.

Dat een recall geld kost hoef ik je niet te vertellen. Je kan vrij makkelijk tellen hoeveel kg er terug kwam, hoeveel kg er bij het afval beland is, en hoeveel kg je aan nieuw product hebt moeten maken. Maar vergeet ook niet de kostprijs van de boete opgelegd door de retailer. De inspanningen van het salesteam om klanten te helpen en van de logistiek om alle transporten te regelen zijn ook niet gratis. Mogelijks start marketing na afloop een campagne op om de producten weer in de kijker te zetten. Kost ook geld natuurlijk. En tot slot: de tijd die intern besteed wordt om te communiceren, met het FAVV, met de certificatie-instelling, met aandeelhouders, etc… De uren lopen al snel op.

Interne vs externe kosten

De kost van non-quality is dus overduidelijk in het geval van een recall. Maar, je hoeft niet te wachten op een recall om een idee te krijgen van de kost van non-quality! Kijk eens intern rond.

Hoeveel kost een simpele klantenklacht? Iedere klacht betekent al minstens enkele emails, een paar telefoontjes en een onderzoek. Zelfs al is de klacht nog zo klein, je zit al snel aan 50 euro werkuren. Tel dus even je klachten op van het voorbije jaar en maak snel de rekening. Gaat de klacht met een retour gepaard, dan is daar natuurlijk de kost van de interne communicatie, de communicatie met de transporteur, het transport zelf, en de goederen die tegen een nulwaarde moeten geboekt worden.

“OK Alexander, maar wij hebben amper klachten”. Zeer goed, zeg ik dan, maar heb je al eens nagedacht over je interne afkeuringen? Hoeveel product gooi je dagelijks weg omwille van afwijkingen t.o.v. de specificatie of, slechter nog, inbreuken op vlak van voedselveiligheid? Tel daarbij niet louter de kilo’s op van de weggegooide producten, maar kijk ook eens naar het administratieve luik daarrond: hoeveel mensen moeten per kg weggegooid product een mail lezen, een telefoontje doen, naar de producten komen kijken, etc.

“Allemaal goed en wel Alexander, maar onze interne uitval is ook te verwaarlozen”. Bon, maar hoe zit het met scrap? Productresten die je standaard hebt en opnieuw verwerkt. Deegranden, de eerste 100kg van een batch, je weet wel. Uiteindelijk is je proces zo ontworpen dat het rekening houdt met x % scrap. Maar stel je even de vraag of dat wel nodig is. Kan het ook met minder? Het lijkt de evidentie zelve, maar ik wil de bedrijven niet tellen waar de euro’s met kruiwagens buiten gedragen worden via deze weg.

Efficiëntie is key in 2019

“Geen scrap”. Ok, je bent er bijna. Maar… wat met de efficiëntie van je processen? Gebeuren alle registraties nog op papier, en moet iemand die nadien dan manueel nakijken op “fouten”? Loop je inspectierondes met pen en papier, om nadien alles over te typen in een Excel-lijstje? Ga je ieder jaar opnieuw weer achter je leveranciers aanhollen om specs en certificaten te bemachtigen? Ook dat kost geld natuurlijk. En het is tevens een vorm van non-quality. Vergelijk het met een CFO die alles met een telraam uitrekent: er zullen al snel 10 CFO’s nodig zijn om het werk van 1 moderne CFO te doen. En de loonkost is navenant natuurlijk. Weet dat je anno 2019 heel veel kan automatiseren, en dus geld besparen.

Eenmaal je met het toverwoord “besparen” bij de directie aanklopt, draaien alle hoofden zich automatisch in jouw richting.

Dus: met z’n allen: besparen in the name of quality!

Uiteraard moet de situatie in ieder bedrijf apart bekeken worden. Zoek je hulp bij het in kaart brengen van je Cost of (non-)Quality?

Zoek je frisse ideeën bij het efficiënter maken van je fabriek? Geef me een seintje, en we bekijken samen wat voor jou de beste oplossing is.

Nog enkele nuttige links: